Veel beginners trappen bij het kopen van kleurgecoate rollen in de val omdat ze het materiaal niet begrijpen. Welk materiaal is goed voor rollen met kleurcoating?

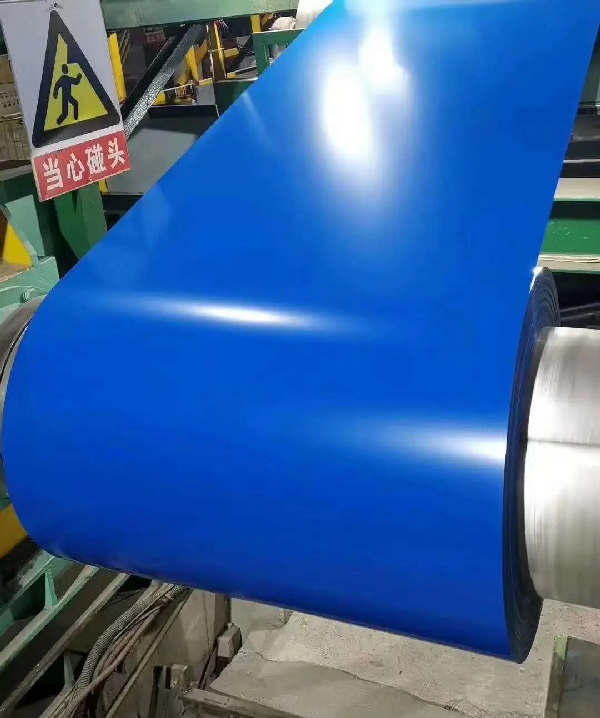

Het substraat voor kleurgecoate rollen kan bestaan uit koudgewalste rollen of thermisch gegalvaniseerd staal. Hoewel de organische coating van het gekleurde spoelmateriaal een goed corrosiewerend effect heeft, zitten er toch enkele kleine gaatjes in de organische coating, waardoor lucht en vocht kunnen binnendringen en roest op het substraat kunnen veroorzaken. Daarom hebben gekleurde gecoate spoelen gemaakt van ongecoate substraten een kortere levensduur en zijn ze gevoelig voor diffusie en loslaten van de coating na krassen. Het substraat van de kleurgecoate stalen spoel bestaat voornamelijk uit gegalvaniseerde staalplaat of gegalvaniseerde metaallegering voor staalplaattechnologie. In sommige productielijnen is het productieproces van kleurcoatings verdeeld in substraatvoorbehandeling, chemische conversiecoatings (niet-organische metaalcoatings), organische niet-metaalcoatings en postcoatingprocessen.

1. Voorbehandeling van substraat: als we geen bedrijf zijn dat na productie direct kan deelnemen aan het kleurcoatingproces van de samenleving, kunnen gegalvaniseerde stalen platen die als substraten worden gebruikt voortdurend last hebben van roest (witte roest), stof en andere vervuiling tijdens transport en ontwikkeling . Als deze niet verwijderd kunnen worden, wordt de kwaliteit van de verf aangetast. De kwaliteit van de afgewerkte, met kleur gecoate rollen en de fysisch- en chemisch-technische prestaties van alle studenten hangen nauw samen met de voorbehandeling. Bovendien worden deze oliën bij de galvanisatieproductie ook verwijderd vóór de productie van kleurcoatings, om roest en oliën te voorkomen. De meest gebruikte voorbehandelingsmethode is tegenwoordig de ontvettingsmethode met alkalische oplossing.

2. De chemische conversiefilm heeft twee functies

Eén daarvan is het verder verbeteren van het roestpreventievermogen,

De tweede is het verbeteren van de hechting tussen het substraat en de coating en het verbeteren van de coatingprestaties van het substraat.

Er zijn over het algemeen drie stappen:

De ene is fosfateren, waarbij eerst een grote hoeveelheid kristallen op het metaaloppervlak wordt gevormd en vervolgens met een fosfaatzoutoplossing een laag fosfaatfilm op het metaaloppervlak wordt gevormd;

De tweede is passivering en afdichting. De fosfaatfilm heeft nog steeds enkele poriën, die chemisch reageren met chromaten om een beschermende film te vormen. Ten derde, was met zuiver water en verwijder de passivatie-oplossing met ontzilt of gedeïoniseerd water.

3. Organische coatings zijn hoofdzakelijk onderverdeeld in primer en topcoat. De eisen aan de primer zijn niet hoog en kunnen kleurgladd aangebracht worden. Om de veiligheid van de productie-informatie te verbeteren, gebruiken Chinese bedrijven echter over het algemeen een omgekeerde kleurcoatingmethode voor primer en topcoat.

Postcoatingproces: Het postcoatingproces omvat bedrukken, reliëfdrukken, afpelbare beschermfolie, lijmen, enz., waardoor de decoratieve en beschermende eigenschappen van het met kleur gecoate karton worden verbeterd.

Posttijd: 31 mei 2024